Segnali analogici nell’automazione industriale: gestione, conversione e alternative intelligenti

La trasmissione dei segnali analogici è uno degli elementi chiave dell’automazione industriale, in quanto consente di raccogliere e trasferire in modo preciso e affidabile tutte le informazioni utili per il funzionamento degli impianti.

Dai valori di pressione e temperatura alla posizione di attuatori e valvole, ogni parametro deve essere convertito in un linguaggio comprensibile dai sistemi di controllo.

In questo scenario, i segnali analogici industriali continuano a svolgere un ruolo centrale, soprattutto nelle architetture consolidate o nei contesti produttivi complessi.

In attesa dell’IO-Link Day 2025, che si terrà il 1° ottobre a Padova, vogliamo approfondire i vantaggi, i limiti e le alternative intelligenti alla gestione analogica dei segnali.

L’appuntamento, giunto alla sua terza edizione, è organizzato con il contributo diretto del nostro Technical Director Maurizio Bardella, membro del Comitato Organizzativo, e vedrà Murrelektronik tra gli sponsor ufficiali.

Ma facciamo un passo alla volta.

Come si utilizzano i segnali analogici industriali negli impianti automatizzati

I segnali analogici vengono utilizzati principalmente per trasmettere valori variabili, come temperatura, pressione, livello o portata, da sensori e attuatori verso il sistema di controllo.

Storicamente, per semplicità si è scelto di rappresentare questi segnali negli impianti industriali mediante tensioni o correnti.

La loro trasmissione si basa sulla variazione continua del valore elettrico in funzione della grandezza fisica da monitorare. Ad esempio, un trasduttore di pressione può generare un segnale da 4 a 20 mA proporzionale al valore misurato.

Standard tipici e sensibilità al rumore dei segnali analogici industriali

I due standard più diffusi per i segnali analogici in ambito industriale sono:

- 0-10 V: semplice da implementare e ampiamente utilizzato per trasduttori e sensori che rilevano grandezze come distanza o livello. Tuttavia, presenta una vulnerabilità elevata al rumore elettromagnetico, specialmente in ambienti con motori, inverter o saldatrici. Inoltre, su lunghe distanze, la caduta di tensione lungo il cavo può causare errori di lettura rilevanti, rendendo necessaria una compensazione a livello di PLC o un cablaggio dedicato a bassa resistenza.

- 4-20 mA: considerato lo standard più robusto, viene impiegato per la trasmissione di segnali su lunghe distanze, anche superiori ai 300 metri, con un’elevata immunità al rumore. La corrente costante assicura l’affidabilità del segnale anche in presenza di disturbi. Un altro vantaggio critico è la possibilità di rilevare guasti come l’interruzione del segnale (valore inferiore a 4 mA), aspetto fondamentale in ambienti dove la sicurezza e la continuità operativa sono prioritarie.

In ambiente industriale è possibile trovare anche segnali diversi tra cui:

- 0-20 mA: simile al 4-20 mA, ma senza margine per il rilevamento di guasti

- 1-5 V: variante storica ancora presente in alcune applicazioni legacy

- ±0-10 V o ±5 V: segnali bipolari utilizzati in applicazioni di controllo bidirezionale, come la regolazione della velocità nei drive

- 0-5 V: utilizzato in dispositivi a bassa tensione o alimentati a 5V

- 0-100 mV: tipici di sensori con ponte estensimetrico o celle di carico che richiedono strumentazione con elevata sensibilità e schermatura.

Questi valori possono variare in base alle esigenze specifiche dell’applicazione e alla compatibilità con l’elettronica di controllo presente. Tuttavia, oggi si tende a privilegiare gli standard più robusti e compatibili con le moderne interfacce industriali.

Infine, esistono anche altri formati meno comuni, e difficilmente raccomandabili, per nuovi progetti a causa della mancanza di standardizzazione.

Limiti operativi e criticità nella gestione dei segnali analogici industriali

L’utilizzo dei segnali analogici industriali comporta alcune criticità operative. Quali?

- Conversione A/D e D/A: ogni passaggio da analogico a digitale (e viceversa) introduce possibili perdite di precisione.

- Scalabilità limitata: l’aggiunta di nuovi dispositivi richiede interventi fisici sul cablaggio.

- Manutenzione complessa: la diagnostica è spesso assente o limitata.

- Dipendenza dalla qualità del segnale fisico: la lunghezza e la qualità del cavo possono influenzare negativamente la precisione.

Di conseguenza, in un momento in cui si richiede sempre più trasparenza operativa, diagnostica remota e flessibilità, il segnale analogico inizia a mostrare i suoi limiti.

IO-Link vs segnale analogico: confronto su scalabilità, diagnostica e configurazione

Una valida alternativa alla trasmissione analogica è rappresentata dalla tecnologia IO-Link, che consente una comunicazione digitale punto-punto tra il sensore e il master IO-Link, mantenendo la semplicità dei sistemi tradizionali.

Ecco un confronto diretto tra i due tipi di segnale.

| Caratteristica | Segnale analogico | IO-Link |

| Tipo di trasmissione | Tensione/Corrente | Comunicazione digitale |

| Immunità al rumore | Media (alta solo su 4-20mA) | Alta |

| Diagnostica | Limitata | Avanzata e in tempo reale |

| Configurazione | Manuale/localizzata | Remota, centralizzata |

| Scalabilità | Limitata | Elevata |

| Manutenzione | Complessa | Predittiva |

| Costi a lungo termine | Crescita con la complessità | Ottimizzati nel tempo |

Quando scegliere IO-Link e quando affidarsi ancora ai segnali analogici

Non esiste una soluzione unica per tutti i contesti. Il segnale analogico resta una scelta valida in impianti esistenti con logiche semplici, dove il cablaggio è già stato realizzato e i costi di aggiornamento non sono giustificabili.

Tuttavia, per nuovi impianti o revamping complessi, IO-Link rappresenta una soluzione scalabile e flessibile, con diagnostica integrata, capace di accompagnare l’industria verso una reale digitalizzazione.

Transizione verso il digitale: come migrare dal segnale analogico a IO-Link senza fermare la produzione

Una delle domande più frequenti: è possibile migrare verso IO-Link senza impattare sulla produzione? La risposta è affermativa, a condizione di procedere con una strategia modulare e scalabile.

Noi consigliamo:

- Analisi dell’impianto e mappatura dei segnali analogici;

- Integrazione progressiva dei master IO-Link;

- Utilizzo di moduli convertitori IO-Link analogici dove non sia possibile l’integrazione con IO-Link;

- Formazione del personale per la gestione del nuovo sistema.

Grazie a questo approccio, è possibile gestire la transizione in modo fluido, senza blocchi e con un ritorno sull’investimento facilmente misurabile.

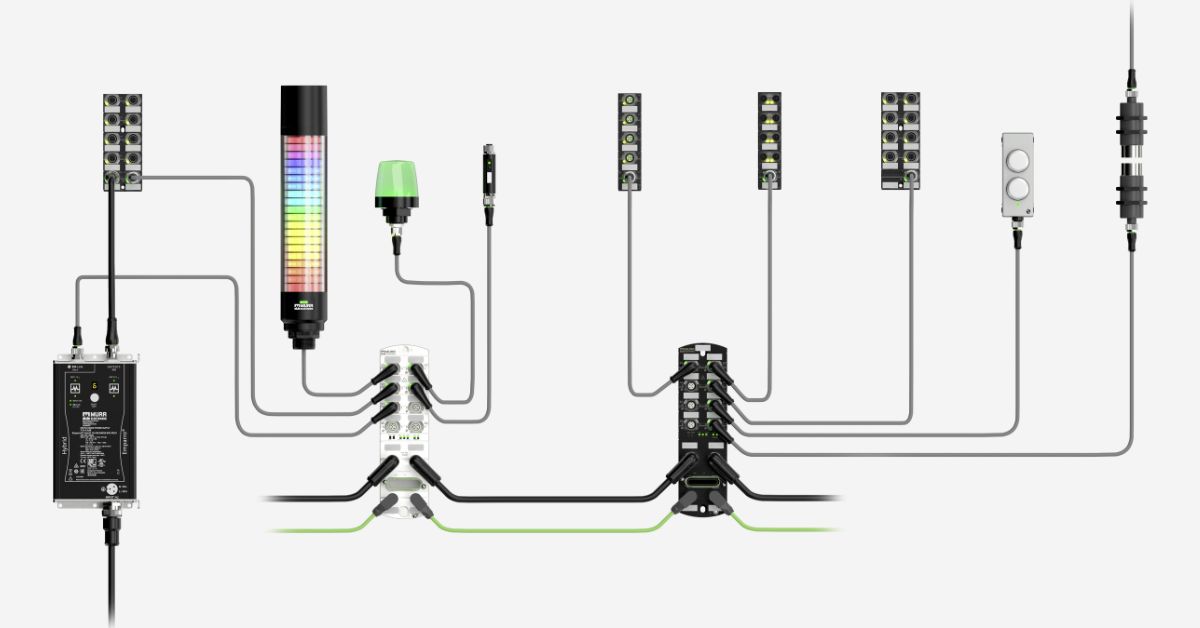

Murrelektronik: il partner per l’integrazione intelligente dei segnali industriali

In Murrelektronik accompagniamo ogni giorno i nostri clienti verso soluzioni di automazione industriale più intelligenti, affidabili e flessibili. Siamo in grado di fornire formazione altamente specializzata per una migrazione semplice ed efficace anche grazie all’aggiornamento continuo del nostro team tecnico.

La nostra missione è semplificare la comunicazione tra macchine e sistemi, riducendo il cablaggio, incrementando la disponibilità degli impianti e garantendo il massimo livello di diagnostica e trasparenza.

Essere tra gli sponsor ufficiali dell’IO-Link Day 2025 è un’occasione concreta per valorizzare la nostra esperienza sul campo e contribuire attivamente alla diffusione della tecnologia IO-Link a livello nazionale.

Noi di Murrelektronik siamo, infatti, pionieri nell’integrazione di sistemi IO-Link, offrendo una gamma completa di soluzioni che comprende:

- Master IO-Link in versione compatta o modulare, con grado di protezione IP67, perfetti per installazioni decentralizzate.

- Moduli di interfaccia per convertire segnali analogici in IO-Link e abilitare funzionalità diagnostiche avanzate.

- Cavi preassemblati, alimentatori intelligenti, switch Ethernet industriali e componenti per la messa in rete completa dell’impianto.

Le nostre soluzioni si distinguono per l’approccio modulare, l’elevato grado di protezione e la perfetta integrazione in sistemi di automazione esistenti e nuovi.

Vuoi ricevere maggiori informazioni sulle nostre soluzioni o per una consulenza personalizzata?

Contattaci!

Articoli della stessa categoria

Rete lineare vs rete ad anello: guida alla scelta per la topologia industriale

La scelta della rete per topologia industriale è una delle decisioni più strategiche nella progettazione di un impianto industriale. Tra le configurazioni più diffuse la rete lineare e la rete ad anello rispondono a esigenze tecniche differenti, che incidono sulla...

Fusibili elettronici: oltre la protezione, controllo attivo e diagnostica per quadri intelligenti

Esistono soluzioni di protezione che permettono di unire sicurezza elettrica e intelligenza operativa nei quadri industriali?I fusibili elettronici rappresentano una risposta concreta a questa esigenza, grazie alla loro capacità di superare i limiti dei sistemi di...

Manutenzione estiva degli impianti industriali: come ottimizzarla

L’estate non è solo la stagione delle alte temperature, è anche un periodo strategico per dedicarsi alla manutenzione estiva degli impianti industriali, ottimizzando tempi e risorse durante eventuali pause produttive. Umidità, calore e, in alcuni casi, picchi...